Inzicht in compacte verpakkingssystemen met vier stations voor voorgevormde zakjes en geïntegreerde weegapparatuur met tien koppen.

Invoering

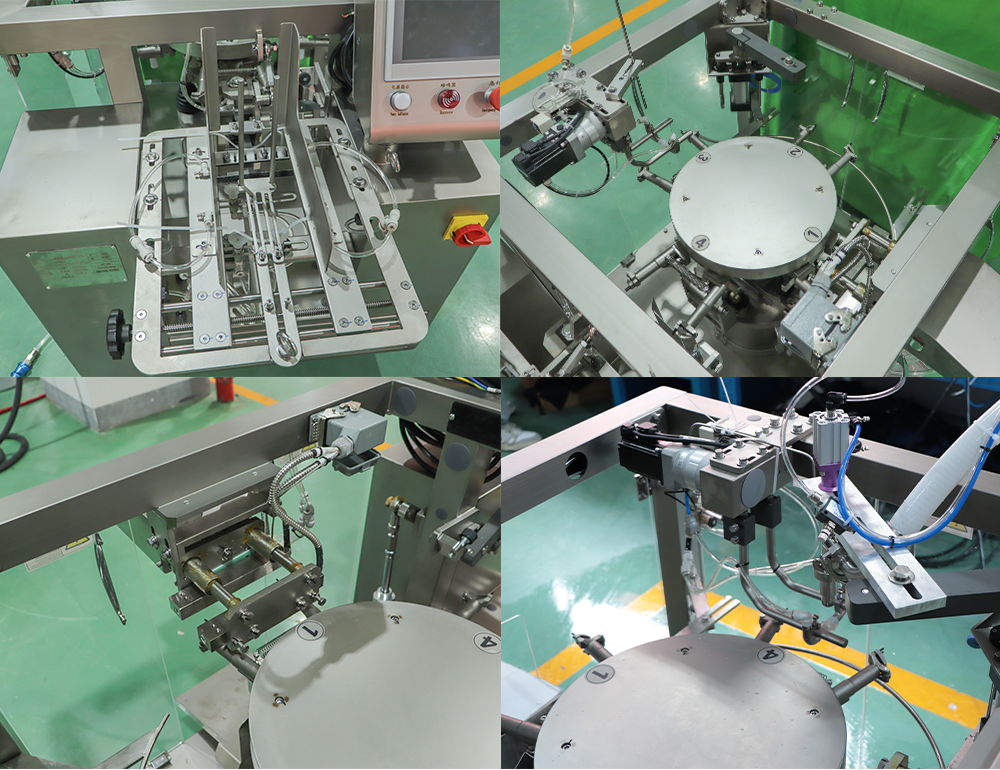

In moderne verpakkingsomgevingen, met name in compacte ruimtes of productiehallen in de beginfase, biedt een machine met vier stations voor voorgevormde zakjes, geïntegreerd met een weegsysteem met tien koppen, een aanpak die niet zozeer draait om snelheidsverhoging, maar om ruimtelijke discipline, nauwkeurigheid en stabiele herhaalbaarheid. In tegenstelling tot roterende systemen met acht of tien werkposities, organiseert de lay-out met vier stations het traject van het zakje in een kortere, meer gecontroleerde cyclus, waarbij het oppakken, openen, vullen en sealen van het zakje plaatsvindt met minimale mechanische overdrachtsafstand. Deze vermindering van bewegingspunten resulteert in minder timingconflicten, lagere cumulatieve trillingen en een sealritme dat gemakkelijker te stabiliseren is voor verschillende laminaatfolies en zakjesconstructies.

Machinestructuur als kernlogica

De weegcomponent met tien koppen vult dit ingetogen tempo aan door zich te richten op voorspelbare doseernauwkeurigheid in plaats van maximale volumestroom. De weegkoppen zorgen ervoor dat de productverdeling zich stabiliseert vóór de berekening, waardoor de afwijkingen in de samenstelling beperkt blijven bij kleine of middelmatig dichte korrelige producten. Wanneer de weegcomponent verticaal boven de verpakkingslijn is geïntegreerd, doet de zwaartekracht het meeste werk zonder dat het product door vijzels, wisserbladen of wrijvingsarme trechters hoeft te worden geperst. Hierdoor vallen poeders, zaden, snackblokjes, gegranuleerde kruidenmengsels of gedroogde stukjes consistent en zonder breuk, stofophoping of statische elektriciteit die de afdichtingsintegriteit in gevaar kan brengen.

Wat de lay-out met vier stations onderscheidt, is niet alleen de compacte afmeting, maar ook de lagere operationele belasting. Operators hebben geen lange loopbruggen, meerdere draaipunten of complexe synchronisatie-instellingen nodig. Aanpassingen aan de klembreedte, herkalibratie van de zakgrijper en vacuümsterkte bij het openen van de folie kunnen binnen een kleine mechanische radius worden geregeld. De compacte geometrie van de machine is met name gunstig in omgevingen waar een enkele productielijn moet samenwerken met weeg- en kalibratietafels, allergenenscheidingstafels, handmatige inspectiezones of secundaire etiketteerapparatuur. Deze ruimtebesparing zorgt ervoor dat de productstroom aanvoelt als een gecontroleerde lus in plaats van een uitgestrekte fabrieksomgeving.

Doordat er minder operationele stappen zijn, wordt het visualiseren van storingen directer. Wanneer de sealdruk, de opening van de zijvouwen, de voorverwarming van de ritssluiting van de zak of de weegtiming moeten worden afgesteld, blijft het oorzaak-gevolgverband zichtbaar in plaats van verloren te gaan tussen te veel carrouselstations. Productiemanagers melden vaak dat defectopsporing en het vrijmaken van de productielijn sneller verlopen, juist omdat de machine minder doet, maar dit wel met meer duidelijkheid doet.

Flexibiliteit in zakvorm met minimale mechanische belasting

De flexibiliteit van het vierstationsconcept komt niet voort uit overmatige complexiteit, maar uit de ingetogen eenvoud ervan. Bij de overgang van Doy-zip-verpakkingen naar platte koffieverpakkingen of kleinere proefverpakkingen is doorgaans alleen een aanpassing van de klembreedte, een herberekening van de vulhoogte en een aanpassing van de sluitduur nodig, in plaats van het vervangen van de mallen. Deze gestroomlijnde productiemethode is gunstig voor faciliteiten waar kleine series SKU's, seizoensgebonden limited editions, voedingssupplementenproeven en gevarieerde snackassortimenten regelmatig worden afgewisseld.

Merken die werken met biologische kruidenmengsels, rehydrateerde wellnessblokjes, botanische theeën, energierepen, premium noten of gedroogde huisdierensnacks, kiezen vaak voor dit formaat, niet omdat ze hun productie willen verkleinen, maar juist omdat ze willen opschalen met bewuste variatie. De verpakkingsmachine wordt zo een flexibel hulpmiddel in plaats van een instrument dat alleen de doorvoer beperkt.

Weegstabiliteit bij verpakking met gecontroleerde snelheid

Het weegsysteem met tien koppen versterkt de filosofie van vier stations door kwantitatieve precisie te leveren zonder het product aan een valcyclus met hoge versnelling te onderwerpen. Wanneer de snelheid gematigd wordt gehouden, verschuiven de landingszones van het product niet, blijft verontreiniging van de seal zeldzaam en wordt vervorming van de verpakking aanzienlijk verminderd. De verminderde turbulentie in de verpakking verbetert ook de consistentie van de zuurstofbarrière en de integriteit van het laminaat. Kostenbeheersing ontstaat organisch, omdat overvulling niet wordt verminderd met agressieve afkeuringsalgoritmes, maar met stillere en consistentere doseercombinaties.

Dit stabiele werkritme is vooral handig bij voedingscategorieën met onregelmatige vormen – blokjes gedroogd vlees, gevriesdroogde fruitclusters, notenmengsels, krokante snacks, krokante suikerkorrels – waarbij een hoog weegtempo de integriteit van de deeltjes of de presentatie van de verpakking kan aantasten.

Toepassing voor compacte, SKU-rijke productiemodellen

Producenten van microbatches, ontwikkelaars van speciale voedingssupplementen, producenten van producten voor boerenmarkten en beginnende merken van consumentengoederen beschrijven hun omgeving vaak als "ruimte-levendig in plaats van ruimte-overvloedig". In deze omgevingen moet elke vierkante meter meerdere functies vervullen: batchverwerking, allergeenisolatie, etikettering, controle van de sluiting, conditionering van de zakjes en het inpakken in dozen. De compacte opstelling met vier werkstations is niet zozeer een dominant element, maar eerder een samenwerkend onderdeel van de architectuur van de ruimte.

In plaats van te streven naar een maximale productie van zakken per minuut, geven deze producenten prioriteit aan traceerbaarheid van etiketten, controleerbaarheid van de sluiting, de vereisten voor een rechtopstaande presentatie van de zakken, kleine gewichtsafwijkingen en een aangepaste ingrediëntenrotatie. De machine, dankzij de beschikbare ruimte, past zich aan deze workflow aan in plaats van deze te bepalen.

Referentietabel: Interactie tussen weeglogica en zaktypen

Zaktype | Mechanische noot | Gedrag bij het wegen van 10 dieren | Beste passende context |

Doy-Zip | Hersluitbare, stevige constructie | Gecontroleerde landing, minimale stuiter | Snacks, notenmixen, huisdierensnacks |

Platte bodem | Breed afdichtingsoppervlak | Stabiel vulvlak, nette bovenafdichting | Speciale melanges, geschenkverpakkingen |

Zij-inzetstuk | Flexibel profiel, variaties in diepte | Vereist nauwkeurige klemming, maar behoudt de valnauwkeurigheid. | Korrels, blokjes gedroogd vlees, gedroogd fruit |

Klein proefkussen | Strakke afdichtingszone | Dosering met een lage massa voorkomt verontreiniging van de afdichting. | Steekproefprogramma's, beperkte proefruns |

Conclusie

De configuratie met vier stations en tien weegkoppen kan het beste worden gezien als een technische benadering in plaats van een marktgerichte oplossing. De nadruk ligt op vloeiende bewegingen, een gecontroleerd doseerritme en ruimtelijk inzicht, in plaats van maximale output. In productieomgevingen waar verpakkingen moeten kunnen worden aangepast aan variatie, omschakelingen en incrementele kwaliteitscontroles, in plaats van aan onophoudelijke snelheidsdoelstellingen, biedt dit systeem een technologische aanpak die in verhouding staat tot het werk.

Snelheid is in deze context niet langer de belangrijkste concurrentiefactor. De waarde schuilt nu in de stille, voorspelbare werking van de verpakking, de consistentie van de sealtemperatuur en -duur, de herhaalbaarheid van de gewichtsnauwkeurigheid en de compacte afmetingen van een machine die naadloos in het productieproces integreert in plaats van veel ruimte in te nemen.

Ontvang de laatste prijs? We reageren zo snel mogelijk (binnen 12 uur)