Welke hygiënenormen moeten worden nageleefd bij voedselverpakkingen?

Welke hygiënenormen moeten worden nageleefd bij voedselverpakkingen?

In de voedingsindustrie speelt verpakking een cruciale rol, niet alleen bij het beschermen van producten, maar ook bij het waarborgen van hun veiligheid en hygiëne. Het naleven van strikte hygiënenormen tijdens het verpakkingsproces is essentieel om besmetting te voorkomen en het vertrouwen van de consument te behouden. Dus, welke hygiënenormen moeten worden gevolgd bij het verpakken van voedsel? Laten we's verkennen de belangrijkste overwegingen.

1. Gebruik van materialen van voedingskwaliteit

Verpakkingsmaterialen moeten voldoen aan nationale en internationale voedselveiligheidsvoorschriften, zoals FDA (US Food and Drug Administration) of EU-normen voor voedselcontactmaterialen. Deze materialen moeten niet-toxisch, geurloos en chemisch stabiel zijn om reacties met het voedsel te voorkomen. Veelvoorkomende keuzes zijn plastics van voedingskwaliteit, papier en aluminiumfolie, die de versheid garanderen en het product beschermen tegen invloeden van buitenaf.

2. Hygiënisch ontwerp van verpakkingsapparatuur

Verpakkingsapparatuur moet ontworpen zijn om te voldoen aan de hygiënische normen, wat zorgt voor eenvoudige reiniging en onderhoud. Componenten die direct in contact komen met voedsel zijn doorgaans gemaakt van roestvrij staal 304 of 316, bekend om hun roestbestendige en voedselveilige eigenschappen. Apparatuur mag geen dode hoeken of moeilijk te reinigen gebieden hebben, wat het risico op bacteriegroei minimaliseert.

3. Steriele productieomgeving

Voedselverpakkingslijnen moeten in een gecontroleerde en steriele omgeving werken, met name voor bederfelijke producten zoals zuivelproducten of sappen. Cleanrooms die zijn uitgerust met luchtfiltratiesystemen helpen de juiste vochtigheids- en temperatuurniveaus te behouden. Regelmatige reiniging en ontsmetting van het productiegebied zijn van cruciaal belang en personeel moet geschikte beschermende uitrusting dragen, zoals handschoenen, maskers en haarnetjes, om besmettingsrisico's te verminderen.

4. Strikte kwaliteitscontrole

Er moeten grondige kwaliteitscontroles worden uitgevoerd tijdens het verpakkingsproces. Dit omvat het inspecteren op problemen zoals lekken, scheuren of onjuiste afdichting. Metaaldetectoren kunnen vreemde voorwerpen identificeren en de nauwkeurigheid van afgedrukte informatie, zoals productiedata en batchnummers, moet worden geverifieerd.

5. Anti-besmetting verpakkingsontwerp

Voedselverpakkingen moeten producten beschermen tegen externe contaminatie, zoals vocht, zuurstof, insecten en UV-licht. Zo verlengen vacuümverzegelde of gemodificeerde atmosfeerverpakkingen de houdbaarheid, terwijl antimicrobiële materialen bacteriële risico's verder verminderen.

6. Compliance-certificeringen en labels

Alle voedselverpakkingen moeten voldoen aan relevante hygiënecertificeringen, zoals ISO 22000 Food Safety Management of HACCP (Hazard Analysis and Critical Control Points). Deze certificeringen garanderen niet alleen hygiëne, maar wekken ook het vertrouwen van de consument. Etiketten moeten duidelijk productdetails vermelden, waaronder ingrediënten, productiedatum, houdbaarheidsdatum en bewaarinstructies, om transparantie voor klanten te garanderen.

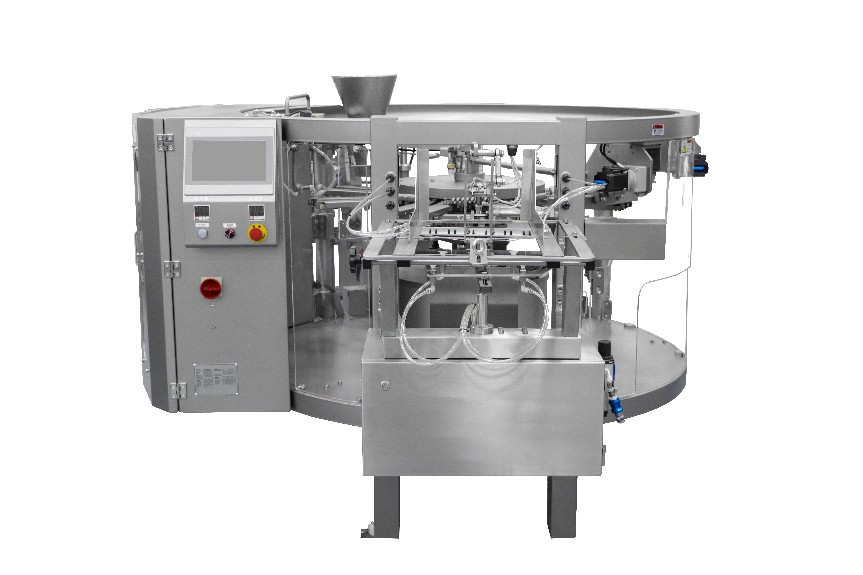

7. Rol van geavanceerde verpakkingsmachines in hygiëne

Moderne verpakkingsmachines spelen een essentiële rol bij het garanderen van hygiënische voedselverpakkingen. Automatische vul-, sluit- en etiketteringsprocessen minimaliseren menselijk contact met het product, waardoor besmettingsrisico's aanzienlijk worden verminderd. Machines die zijn uitgerust met CIP-systemen (Clean-In-Place) zorgen voor een grondige reiniging van interne componenten, terwijl functies zoals UV-sterilisatie of HEPA-filters de hygiëne tijdens de werking handhaven. Bovendien stellen geavanceerde machines fabrikanten in staat om gevoelige producten zoals vloeistoffen of poeders nauwkeurig te verwerken, waarbij hygiënenormen voor verschillende verpakkingsformaten worden gehandhaafd. Door slimme sensoren en geautomatiseerde monitoring te integreren, detecteren en lossen deze machines potentiële hygiëneproblemen in realtime op, waardoor veiligheid en efficiëntie worden gegarandeerd.

1. Gebruik van materialen van voedingskwaliteit

Verpakkingsmaterialen moeten voldoen aan nationale en internationale voedselveiligheidsvoorschriften, zoals FDA (US Food and Drug Administration) of EU-normen voor voedselcontactmaterialen. Deze materialen moeten niet-toxisch, geurloos en chemisch stabiel zijn om reacties met het voedsel te voorkomen. Veelvoorkomende keuzes zijn plastics van voedingskwaliteit, papier en aluminiumfolie, die de versheid garanderen en het product beschermen tegen invloeden van buitenaf.

2. Hygiënisch ontwerp van verpakkingsapparatuur

Verpakkingsapparatuur moet ontworpen zijn om te voldoen aan de hygiënische normen, wat zorgt voor eenvoudige reiniging en onderhoud. Componenten die direct in contact komen met voedsel zijn doorgaans gemaakt van roestvrij staal 304 of 316, bekend om hun roestbestendige en voedselveilige eigenschappen. Apparatuur mag geen dode hoeken of moeilijk te reinigen gebieden hebben, wat het risico op bacteriegroei minimaliseert.

3. Steriele productieomgeving

Voedselverpakkingslijnen moeten in een gecontroleerde en steriele omgeving werken, met name voor bederfelijke producten zoals zuivelproducten of sappen. Cleanrooms die zijn uitgerust met luchtfiltratiesystemen helpen de juiste vochtigheids- en temperatuurniveaus te behouden. Regelmatige reiniging en ontsmetting van het productiegebied zijn van cruciaal belang en personeel moet geschikte beschermende uitrusting dragen, zoals handschoenen, maskers en haarnetjes, om besmettingsrisico's te verminderen.

4. Strikte kwaliteitscontrole

Er moeten grondige kwaliteitscontroles worden uitgevoerd tijdens het verpakkingsproces. Dit omvat het inspecteren op problemen zoals lekken, scheuren of onjuiste afdichting. Metaaldetectoren kunnen vreemde voorwerpen identificeren en de nauwkeurigheid van afgedrukte informatie, zoals productiedata en batchnummers, moet worden geverifieerd.

5. Anti-besmetting verpakkingsontwerp

Voedselverpakkingen moeten producten beschermen tegen externe contaminatie, zoals vocht, zuurstof, insecten en UV-licht. Zo verlengen vacuümverzegelde of gemodificeerde atmosfeerverpakkingen de houdbaarheid, terwijl antimicrobiële materialen bacteriële risico's verder verminderen.

6. Compliance-certificeringen en labels

Alle voedselverpakkingen moeten voldoen aan relevante hygiënecertificeringen, zoals ISO 22000 Food Safety Management of HACCP (Hazard Analysis and Critical Control Points). Deze certificeringen garanderen niet alleen hygiëne, maar wekken ook het vertrouwen van de consument. Etiketten moeten duidelijk productdetails vermelden, waaronder ingrediënten, productiedatum, houdbaarheidsdatum en bewaarinstructies, om transparantie voor klanten te garanderen.

7. Rol van geavanceerde verpakkingsmachines in hygiëne

Moderne verpakkingsmachines spelen een essentiële rol bij het garanderen van hygiënische voedselverpakkingen. Automatische vul-, sluit- en etiketteringsprocessen minimaliseren menselijk contact met het product, waardoor besmettingsrisico's aanzienlijk worden verminderd. Machines die zijn uitgerust met CIP-systemen (Clean-In-Place) zorgen voor een grondige reiniging van interne componenten, terwijl functies zoals UV-sterilisatie of HEPA-filters de hygiëne tijdens de werking handhaven. Bovendien stellen geavanceerde machines fabrikanten in staat om gevoelige producten zoals vloeistoffen of poeders nauwkeurig te verwerken, waarbij hygiënenormen voor verschillende verpakkingsformaten worden gehandhaafd. Door slimme sensoren en geautomatiseerde monitoring te integreren, detecteren en lossen deze machines potentiële hygiëneproblemen in realtime op, waardoor veiligheid en efficiëntie worden gegarandeerd.

Ontvang de laatste prijs? We reageren zo snel mogelijk (binnen 12 uur)